目前,工业上制备超高分子量聚乙烯(PE-UHMW)纤维的方法为凝胶纺丝法[1-2]。凝胶纺丝法虽然可以制备出高强度和高模量的PE-UHMW纤维(其强度可以达到3.0 GPa),但是其缺点是在生产过程中大量使用溶剂且生产成本很高,环境安全性差[3-4]。熔体纺丝是一种工艺简单、无溶剂、环境友好的纺丝方法[4-6]。与凝胶纺丝法相比,熔体纺丝法制备PE-UHMW纤维最根本的区别在于其初生纤维的制备过程。凝胶纺丝法首先将PE-UHMW粉料溶解到适合的溶剂中(一般为十氢萘或矿物油)配成一定浓度的纺丝原液,使其具有流动性和可纺性,同时降低或解除了大分子链之间的缠结密度[7-8],经喷丝孔喷出后,获得凝胶初生纤维。超高分子量聚乙烯树脂由于是柔性链且分子量大,大分子链之间相互缠结,所以流动性和加工性能极差,不能像低分子量的聚烯烃一样进行熔体纺丝。但近年来,随着研究者对PE-UHMW树脂流动性改性的研究的不断深入和制备低缠结PE-UHMW技术的发展,制备出了多种可用于熔体纺丝的PE-UHMW树脂[9-13],这就为进行PE-UHMW的熔体纺丝研究提供了原料基础。熔体纺丝法和凝胶纺丝法制备出的初生纤维强度都较低,都要经过拉伸才能成为成品纤维。对柔性聚合物纤维而言,超高倍拉伸是获得高强度高模量纤维的必备途径[14-16]。纤维的有效拉伸倍率越高其力学性能也越高。超倍拉伸的目的是最大限度地将初生纤维中的低结晶度、低取向的折叠链片晶转变为高度结晶、高度取向的伸直链结晶,从而获得高强度的PE-UHMW纤维 。因此 ,选择合适的拉伸工艺条件,获得最大的有效拉伸倍率是制备高强度纤维的前提条件。笔者采用熔体纺丝法,以高流动性、低缠结密度的PE-UHMW为原料制备出具有可拉伸性的初生丝 ,以获得最大拉伸倍率和最大拉伸强度的PE-UHMW纤维为目标,对熔体纺丝制备出的PE-UHMW初生丝纤维进行一级超倍拉伸做初步的研究,对影响纤维超倍拉伸的因素,如拉伸温度、拉伸介质、拉伸速度等进行分析

1、实验部分

1. 1 主要原材料改性高流动性PE-UHMW树脂 :B1600,黏均分子量为150万,熔体流动速率为5 g/10 min (温度190 °C,负荷2.16 kg)

1.2 仪器及设备转矩流变仪:RM-200A 型,哈尔滨哈普电气技术有限责任公司;万能电子材料试验机:GT-AI7000S型,中国台湾高铁检测仪器有限公司;场发射扫描电子显微镜(FESEM) :FEI Nano SEM450型,美国赛默飞世尔公司;拉伸实验设备主要有送丝机、溶剂(水或硅油)浴槽 、牵引机和收丝机组成。其中浴槽由箱体、加热设备和温控设备组成。初生丝在溶剂浴槽内完成高倍热拉伸,浴槽内部加热介质温度可调且保持温度上、下波动不超过0.1 °C,由牵引机和收丝机控制拉伸速度。

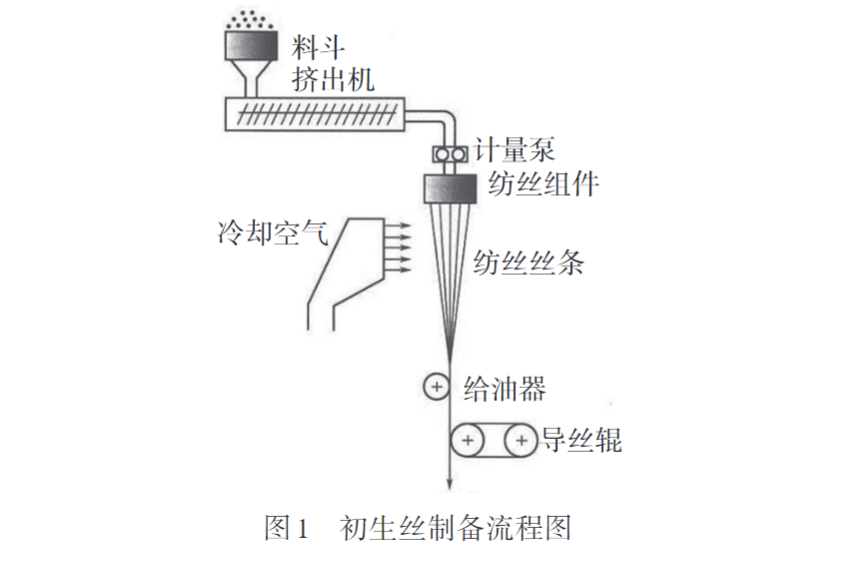

1.3 初生丝制备将PE-UHMW树脂颗粒在60 °C的恒温干燥箱中干燥6 h,在转矩流变仪上熔融挤出,其中单丝机头的直径为1 mm,冷却方式为空气冷却,调节适当的挤出速度和牵引机的牵引速度进行预牵伸,获取理想直径且表面光滑的初生丝。初生丝制备流程图如图1所示。

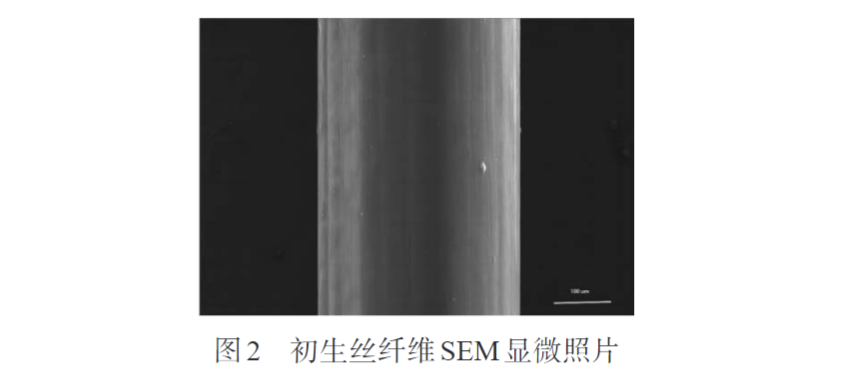

为了获得表面光滑,结构均匀的初生丝,在工艺上做了以下考虑:转矩流变仪有三个加热区,加热温度越高,PE-UHMW树脂的流动性越好,挤出速度越快,但是考虑到过高的加热温度会导致PE-UHMW的降解,影响初生丝最终的可拉伸性,因而根据实验结果,三个加热区的温度分别设定为:1区160 °C,2区230 °C,3区270 °C,单丝机头加热温度为260 °C;螺杆转速为2 r/min,过快易产生熔体破裂现象 。实验表明,由于挤出膨大效应,喷丝孔的直径为1 mm,不经预拉伸的初生丝的直径大约为1.2mm。初生丝直径越大,在后续的高倍拉伸过程中,由于受热不均匀,会影响最终的拉伸性能;预拉伸倍率过高,会造成断丝现象,不利于连续生产。根据现场试验数据,选择6倍的预拉伸倍率较为合适,获得直径约为450 μm的表面光滑的初生丝,如图2所示

1.4 测试与表征力学性能测试:使用电子万能试验机,依据GB/T 14337-2022,测定纤维的断裂强度。测试夹距200 mm,拉伸速度为50 mm/min。每组样品测试5次,取平均值。FESEM观察 :纤维采用镀铂金处理,加速电压5 kV,观察纤维表面形貌。

2 、结果与讨论

2.1 拉伸介质的选择工业上,凝胶纺丝法制备PE-UHMW纤维的一级拉伸的拉伸温度一般低于100 °C。所以既可以选择油浴也可以使用水浴作为拉伸介质。为了验证何种介质更好,进行了如下实验:使用直径为450 μm,初生拉伸倍率为6倍的初生丝 ,在长2 m的浴槽中进行水浴和硅油浴拉伸。温度均为90 °C,拉伸速度设为1 m/min,分别获得不同拉伸倍率的PE-UHMW纤维 。测试其不同介质下不同拉伸倍率的纤维的力学性能,结果见图3。由图3可以看到,在同样的拉伸倍数,工艺条件下,在硅油浴中拉伸得到的PE-UHMW纤维强度明显高于在水浴条件下拉伸得到的纤维。原因可能在于,水的传热系数为0.5 W/(m2·K)比硅油的传热系数0.92 W/(m2·K)小。采用水浴加热进行拉伸,很容易导致皮热芯冷的现象,这样造成纤维表面和纤维内部受热不均匀,可能造成初生丝表面温度过高,同时初生丝内部温度还没有达到热变形温度以上,这样的拉伸对初生丝纤维内部来说只是单纯的应力拉伸,会导致缺陷产生,从而导致丝的强度低。硅油传热系数高、丝的传热时间短,初生丝纤维的表皮和内部同时达到热变形温度。在拉伸的过程中是整根纤维被拉伸,从而形成均匀的结构,因此获得的成品纤维强度也较高。使用同等品质的初生丝,分别在水浴和油浴进行加热拉伸,拉伸温度都为90 °C,拉伸倍数为40倍,采用FESEM进行观察,如图4所示 。从图4可以看到两种纤维表面有很大的不同。在水浴介质中,拉伸后的纤维表面比较粗糙,而且在拉伸方向有很多沟壑。初步分析是因为形成皮热芯冷局部拉伸过度造成的。油浴介质中拉伸则基本无此类现象。因此选用硅油浴作为拉伸介质更好。

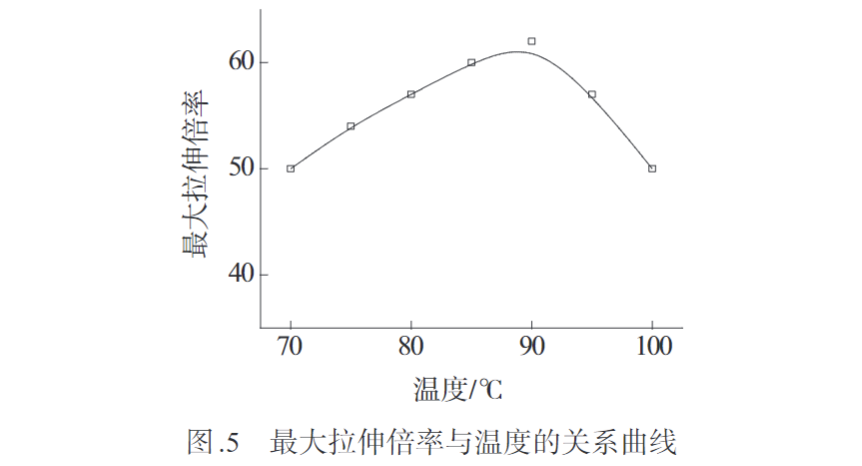

2.2 拉伸温度的选择工业上,凝胶纺丝法制备PE-UHMW纤维的一级拉伸的拉伸温度一般低于100 °C,PE-UHMW热变形温度为85 °C(0.46 MPa)左右 ,因此为了获得一个最佳的拉伸温度,实验中选择一个温度区间70~100 °C,进行一系列的拉伸实验。实验过程如下:使用直径为450 μm,初生拉伸倍率为6倍的初生丝 ,在长2 m的槽中进行拉伸。拉伸介质为硅油,拉伸速度设定为1 m/min,拉伸温度为70~100 °C(每间隔5 °C做一批样品)测定其不同拉伸温度下所获得的PE-UHMW纤维的最大拉伸倍率和最大拉伸性能,结果见图5和图6。图5为初生丝在油浴条件下拉伸温度与最大拉伸倍率的关系曲线。从图5可以看出,最大拉伸倍率与拉伸温度的关系可以分为明显的两个阶段,第一个阶段,随着温度的提高,初生丝的最大拉伸倍率一直在线性提高,从最初70 °C时的最大拉伸倍率为50倍左右逐渐提高到90 °C时的最大拉伸倍率62倍左右;第二个阶段,随着拉伸温度的进一步提高,初生丝的最大拉伸倍率开始降低,当拉伸温度升高到100 °C时,其最大的拉伸倍率降低到了50倍以下。这说明,初生丝在一级拉伸阶段如果要获得最大拉伸倍率应有个最佳的拉伸温度,由图5可知这个最佳的拉伸温度在90 °C附近。

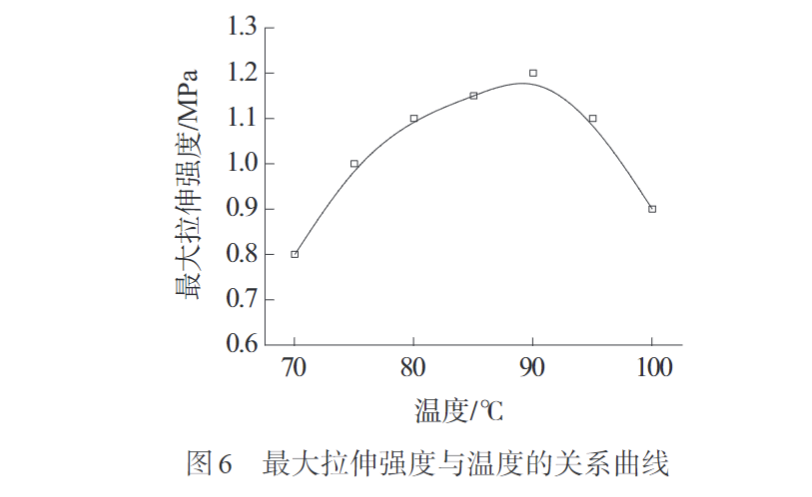

图6为初生丝在油浴条件下拉伸温度与最大拉伸强度的关系曲线。从图6可以看到,最大拉伸强度随着拉伸温度的变化趋势和最大拉伸倍率的变化趋势基本一致,同样也是在拉伸温度为90 °C条件下,纤维获得最大的拉伸强度。这再次说明了有效的拉伸倍率越高,其获得的纤维的力学性能越好

分析其原因可能在于,PE-UHMW分子链较长,虽然经过改性后缠结密度有所降低,但是在非晶区的PE-UHMW大分子之间还是相互缠结,这部分PE-UHMW分子称为缚结分子,缚结分子的作用为连接相邻的折叠链晶区。使这些缚结分子被拉直而形成伸直链结晶,不仅需要拉伸提供的张应力作用,而且还需要一定的温度使得大分子链获得足够的能量,从而具有发生较大形变的运动能力。因此,存在一个最佳的拉伸温度,温度过低则不能使大分子链获得足够的能量,温度过高则会造成大分子链之间的无效滑移,在纤维内部形成缺陷,从而导致有效拉伸倍率不高。同时 ,由于大分子链之间的滑移会造成缚结分子之间张力不高,折叠链结晶的PE-UHMW分子无法获得足够的拉力使其在拉伸方向发生取向,无法形成伸直链结晶的PE-UHMW分子,从而导致拉伸强度不高。

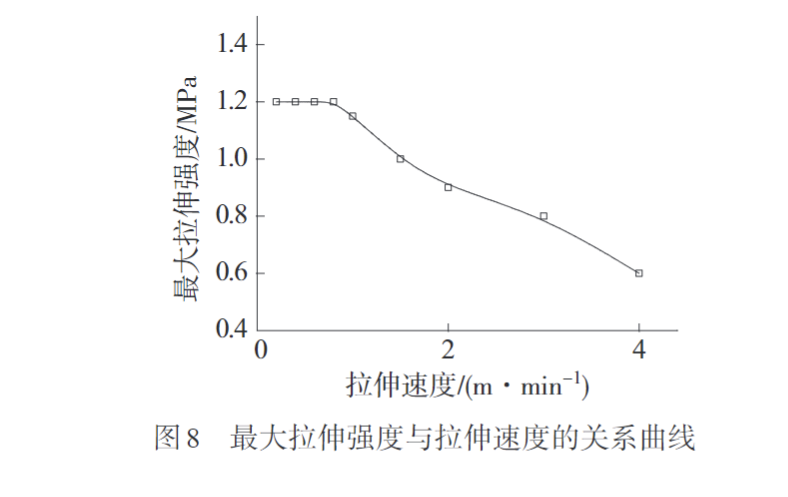

2.3 拉伸速度的选择与一般的熔纺纤维相比,PE-UHMW树脂的分子量大,分子链之间的缠结密度高。理论上,熔纺PE-UHMW纤维的拉伸速度可能较低。因此选择拉伸速度在0.2~4 m/min之间进行一系列的拉伸实验。实验过程如下:实验过程中,拉伸温度设为90 °C,将直径为450 μm的初生丝一端固定,另一端的牵引机以不同的拉伸速度拉伸纤维直至断裂。不同拉伸速度下的纤维最大拉伸倍数与拉伸强度关系曲线见图7和图8。图7是初生丝在油浴条件下最大拉伸倍率与拉伸速度的关系曲线,由图7可见 ,初生丝最大拉伸倍率与拉伸速度的关系可以分为明显的两个阶段,第一个阶段,当拉伸速度小于1 m/min的条件下,初生丝的最大拉伸倍率基本不变,保持在62倍左右。第二个阶段,随着拉伸速度的进一步提高,初生丝的最大拉伸倍率开始降低,并保持线性关系,当拉伸速度升高到4 m/min时,其最大的拉伸倍率降低到了40倍以下。这说明,初生丝在一级拉伸阶段如果要获得最大拉伸倍率,则拉伸速度不能大于1 m/min。

图8是油浴条件下纤维最大拉伸强度与拉伸速度的关系曲线图。由图8可见,纤维最大拉伸强度随着拉伸速度的变化趋势和最大拉伸倍率的变化趋势基本一致,当拉伸速度小于1 m/min的条件下,初生丝的最大拉伸强度基本不变,保持在1.2 GPa左右 。第二个阶段,随着拉伸速度的进一步提高,初生丝的最大拉伸强度开始迅速降低这再次说明了有效的拉伸倍率越高,纤维的最终强度越高。分析其原因可能在于,在一定的拉伸应力和温度作用下,纤维内部的PE-UHMW大分子,通过分子运动的方式,从一种平衡态过渡到另一种与外界条件相适应的新的平衡态总是需要一定时间的,这种现象也被称作大分子运动的时间依赖性。其原因在于大分子链是由多个链段或者链节构成的,这些链段或者链节的运动需要克服内摩擦阻力,是不能瞬时完成的。纤维中PE-UHMW大分子链较长且相互缠结,要使连接相邻折叠链晶区的非晶区缚结分子解开缠结,被拉直靠拢形成伸直链结晶,除了在拉伸温度和拉伸应力的作用下,还需要有一定时间进行解缠结,拉伸速度过快会造成纤维内部PE-UHMW大分子的应变跟不上应力的变化,导致PE-UHMW大分子链之间的解缠结不完全;另外 ,拉伸速度过快,还会造成纤维内部折叠链片晶来不及旋转 、取向 。最终都会导致纤维最终的拉伸倍率和力学性能的降低。

3、结论采用高流动性、低缠结密度PE-UHMW树脂为原料 ,使用熔体纺丝法成功制备出表面光滑且具有高倍拉伸性能的PE-UHMW纤维初生丝,并使用该初生丝对拉伸工艺进行了研究,得出以下结论:使用转矩流变仪,三个加热区的温度分别设定为:1区160 °C,2区230 °C,3区270 °C,单丝机头加热温度为260 °C;螺杆转速为2 r/min,预拉伸倍率在6倍左右,制备出表面光滑具有高倍拉伸性能的直径为450 μm的初生丝。以获得最大有效拉伸倍率和最大拉伸强度为目的 ,对拉伸工艺进行了研究,研究表明:采用湿拉伸的方法,相比于水浴,油浴条件下纤维可以获得更高的最大有效拉伸倍率和力学性能。存在一个最佳的拉伸温度,即90 °C附近时,PE-UHMW纤维可以获得最大拉伸倍率以及最好的力学性能。拉伸速度小于1 m/min情况下,纤维获得的最大拉伸倍率基本不变,当拉伸速度继续增加时,其最大拉伸倍率迅速下降。在目前获得的最佳拉伸工艺条件下可制备出强度为1.2 GPa的PE-UHWM纤维。

摘要选材:工程塑料应用

香港免费资料正版大全主要生产的产品有降解袋、可降解环保袋、可回收袋、CPE磨砂袋、纤维袋、无纺布袋、热缩袋、CPE袋、POF热缩袋、CPE胶袋生产等环保内包装袋。

咨询电话

微信扫码咨询